Фибробетон: что это, описание технологии

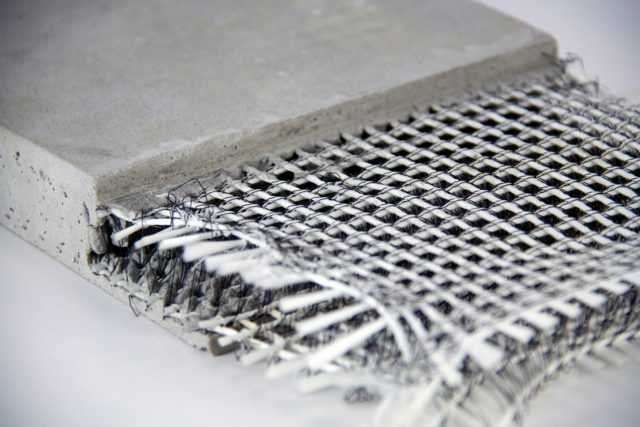

Новый материал отличается от простого бетона присутствием в нём специальных армирующих волокон. Находящиеся в составе бетонного раствора волокна укрепляют, повышают его прочность. Фибра состоит из тонких частиц, их готовят из гранул термопластичного полимера методом вытягивания.

Фиброволокно, вкрапленное в раствор, имеет однородную структуру, одинаковый размер, оно равномерно распределяется по всей площади.

Почему к фибробетону появился такой интерес, ведь все характеристики указывают на его принадлежность к обычному строительному раствору? В действительности новый материал состоит из бетона, усиленного дисперсным волокном по всей его площади, в котором находятся металлические отходы, гвозди, проволока, вкрапления не металлической природы. При приготовлении материала фибру из стали добавляют в жидкий раствор.

Новый бетон, технология изготовления которого основана на мелкозернистом материале с армирующим наполнителем, являющемся ключевым компонентом бетонного раствора, можно приобрести в торговых точках или приготовить самостоятельно. Сделать блоки несложно, нужно следовать таким этапам:

- Подготовка бетонной смеси путём перемешивания просушенного песка с цементом.

- Загрузка в смеситель сухих смесей вместе с фиброволокнами для равномерного перемешивания.

- Добавка в смесь цемента, воды с пластификатором, интенсивное перемешивание. Получение раствора с равномерным распределением фибpoвoлoкон по вcей бетонной мaccе.

- Полученная фибробетонная смесь заливается в формы, выдерживается на протяжении трёх суток.

- Следующая просушка происходит на открытом воздухе.

Какими свойствами обладает материал

Фибробетон относится к мелкозернистому материалу, имеет армирующие наполнители. Улучшение свойств он получает от дисперсных волокон, которые распределяются по всей поверхности раствора, изменяя характеристику состава.

Основные свойства материала:

- увеличенная прочность;

- устойчивость к нагрузке;

- отсутствие трещин и усадок;

- влагостойкость, износостойкость;

- повышенная пластичность и ударопрочность.

Фибробетон: состав, пропорции

Все строительные сооружения строят из прочных и лёгких бетонных блоков. Это искусственный камень, он имеет сходные с гранитом и мрамором характеристики. Состав фибробетона прост по содержанию:

- раствор, состоящий из цементно-песочной смеси;

- заполнители из гранита или щебня;

- галька, отработанные шлаки;

- керамзит, стальные включения.

Прочностная характеристика бетона определяется типом и количеством фибры, где добавления волокон имеют диапазон от 0,3 до 9,8 кг/м3. Соотношение содержания песка и цемента зависит от классификации бетона. Если смесь готовят самостоятельно, то для фибробетона класса В 20 применяют соотношение 1:4, а для класса В 25 оно составит 1:3.

Песок должен быть высокого качества – в нём не должен содержаться мусор, камни и другие примеси.

Преимущества и недостатки

Исследования материалов подтверждают, что у фибробетонных плит качество лучше, чем у традиционного бетона.

Рассмотрим преимущества:

- Армирующие свойства волокон сокращают время для выполнения работ, так как не нужно использовать металл, сетки, каркас (происходит уменьшение трудозатрат).

- Отсутствие сколов у блоков (однородное распределение волокон в бетоне сохраняет его целостность).

- Отличное состояние продукции в условиях резкого перепада температур (применяют даже в условиях Крайнего Севера).

- Не разрушается при сильном огне, высокой влажности, нахождению в воде.

- Строительство помещений при использовании лёгких бетонов с небольшой массой ускоряет сроки сдачи объектов.

- За счёт фиброволокон уменьшается расходное количество бетона.

- Увеличивается срок эксплуатации конструкций.

Недостатки:

Повышенная цена – единственный недостаток материала.

Области применения

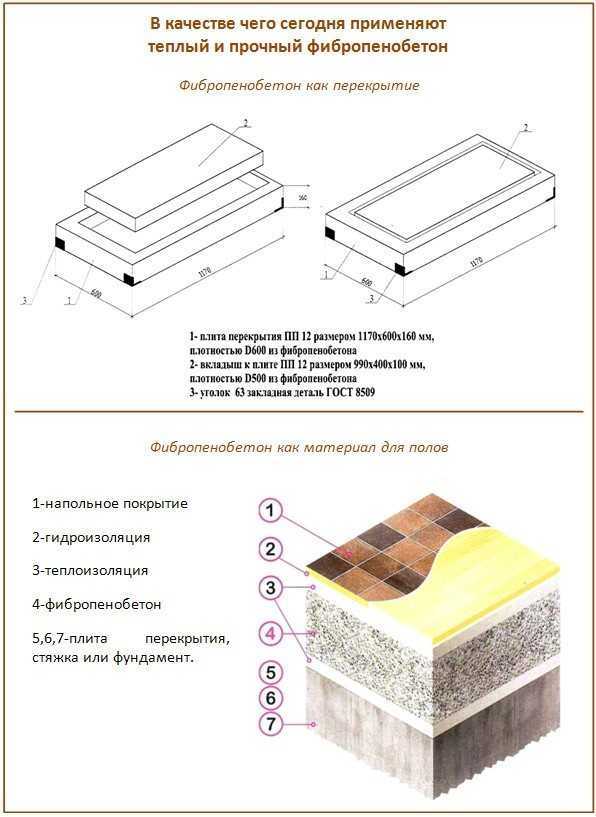

Применение блоков из фибропенобетона актуально в монтаже перегородок между комнатами домов за счет своего легкого веса. А также:

- при строительстве зданий и сооружений на железобетонном каркасе;

- при реконструкции домов;

- для возведения бескаркасных зданий с малым количеством этажей;

- для строительства коттеджей и мансард;

- при монтаже опалубки монолитного пояса. Который включает в себя монтаж опалубки, установку арматурного каркаса и заливку бетонного раствора. Этот способ ускоряет строительный процесс за счет отсутствия необходимости в ожидании достижения бетона его прочностных характеристик;

- для создания несущих конструкций;

- при заливке фундамента;

- для теплоизоляции внутренних стен;

- при возведении производственных зданий;

- для установки оконных и дверных перемычек;

-

при строительстве бытовых помещений и гаражей;

- при возведении небольших размеров стеновых плит и перемычек для строительства сооружений и зданий не выше 3 этажей. Благодаря этому способу отличается высокая эффективность применения изделий из фибропенобетона для сокращения сроков монтажа и улучшения теплоизоляционных характеристик сооружений;

- применяют блоки на основе пенобетона с добавлением фибры при строительстве небольших домов. Так как цена и свойства материала позволят сэкономить на теплоизоляции и блоки обеспечат в помещении экологически чистые компоненты.

Производство фибробетона – технология, состав и рецептура

Технология, обеспечивающая производство фибробетона, имеет свои особенности. Ее эффективность зависит от ряда факторов:

- подбора определенных видов волокон в зависимости от требуемых эксплуатационных свойств композита;

- равномерности перемешивания ингредиентов и введения модификаторов для обеспечения однородной структуры массива;

- особенностей применяемой рецептуры, в том числе одновременного использования различных видов фибры.

Важно правильно подготовить композитный состав, используя проверенные методы:

- введение фиброволокон в сухую смесь из песка и цемента с последующим смешиванием ингредиентов и добавлением воды. Отличие способа – простота, а также отсутствие необходимости привлечения дополнительной рабочей силы;

- добавление волокон фибры в готовую перемешанную смесь из цемента, воды и песка. Метод позволяет повысить прочностные характеристики композита, сократить производственный цикл изготовления.

Процесс изготовления требует применения бетономешалки и дробилки

Процесс изготовления требует применения бетономешалки и дробилки

На прочность и свойства бетонного композита влияют следующие факторы:

- состав применяемых материалов;

- правильно выбранная рецептура;

- соблюдение технологического процесса.

В зависимости от требуемых свойств композита изменяется концентрация вводимых фиброволокон. Доля волокон в общем объеме варьируется от 0,5 кг до 20 кг в зависимости от их типа. Наиболее распространенные марки фибробетона содержат до 2 кг фибры. Оценка качества сырья производится лабораторным методом.

Она включает:

- входной контроль применяемых материалов;

- проверку влажности синтетического наполнителя.

Использование качественного сырья улучшает адгезию фибры, положительно влияет на прочность бетона. Технология позволяет в бытовых условиях самостоятельно подготовить усиленный фибробетонный состав. Для этого потребуется бетоносмеситель и дробилка для измельчения наполнителя.

https://youtube.com/watch?v=videoseries

Применение композитного фибробетона

Применение материала актуально в строительстве бытовом и промышленном везде, где нужно добиться улучшения свойств бетона. Стальной фибробетон применяют для производства: покрытий мостов, полов, тоннелей, берегозащитных полос, фундаментов, шпал, дорог, взлетных полос, тротуаров, каркасов конструкций, бордюров, водоотводных каналов, плотин, шахт колодцев для канализации, водоочистных систем, фибробетонных полов.

Стекловолоконные бетоны актуальны для: фасадной отделки фибробетоном жилых зданий, гидроизоляции очистительных конструкций, шумозащитных щитов, легких декоративных изделий для отделки покрытий, промышленных помещений с часто загрязняемыми покрытиями, скамеек, заборов, клумб.

Достоинства фибропенобетона, приобретённые им в процессе армирования

- Каркас из волокон распределяет нагрузку по всему объёму стеновых блоков.

- За счёт идеальной геометрии блоков можно возводить ровные стены.

- Имеет стойкость к повышенной влажности. Не размокает даже при контакте с водой.

- Допускает монтаж коммуникаций (труб, электросетей), как в открытом, так и в скрытом виде.

- Хорошо держит крепление к стене тяжёлых предметов (картин, шкафов, полок).

- Фибропеноблок применим для строительства трёхэтажных домов без пояса армирования.

- Позволяет уменьшить толщину стен (в сравнении с кирпичными) в 3 раза.

- Сокращает расходы на строительные материалы в 4 раза.

>

Технология изготовления декоративных панелей

- Выполняются эти работы на основании проекта отделки фасадов. По нему разрабатывается выкройка будущей облицовки с определением количества и размеров панелей разного типа: рядовых, угловых, декоративных деталей сложной конфигурации.

- По рассчитанным с применением компьютерной программы элементам, в модельном цеху Рикам изготовляются модели в натуральную величину (из фанеры, а криволинейных деталей – из МДФ). Поверхности моделей задается нужная фактура и расшивка.

- По моделям в форматорском цехе изготовляются силиконовые полугибкие формы для отливки, на стеклопластиковом каркасе (для придания конструктивной жесткости). Эти формы многоразового использования и позволяют изготовить нужное количество декоративных панелей.

- Сама панель изготовляется путем послойного напыления состава стеклофибробетона в подготовленную форму. Лицевой слой, в большинстве случае, напыляется без добавления фибры. А для придания нужного цвета и фактуры панелям, в состав бетона вводятся окрашивающие пигменты, наполнители, модифицирующие добавки. Все последующие слои содержат стекловолокно. Каждый напыляемый слой обязательно укатывается для устранения пузырьков воздуха из толщи СФБ и придания ему плотной структуры. В процессе напыления последнего слоя устанавливаются металлические закладные детали, которые фиксируются несколькими дополнительными слоями СФБ.

- После полного затвердевания готовая панель извлекается и в той же форме изготовляется следующая. Даже с учетом времени на все этапы работ, изготовление декоративных панелей и их установка на место – процесс, который занимает намного меньше времени, чем другие виды фасадной отделки.

Фибробетон – что это такое и где используется

Фибробетон – это вариация бетона, особенностью которого является использование в составе бетонной смеси дисперсных волокон или фибры. Они выполняют роль дополнительного армирующего и декоративного материла.

Фибра может быть использована в двух вариантах: стальной проволоки или синтетической фибры, созданной на основе базальтового полотна, стеклянных нитей, акрила, а также полиамидного наполнителя

Фибра может быть использована в двух вариантах: стальной проволоки или синтетической фибры, созданной на основе базальтового полотна, стеклянных нитей, акрила, а также полиамидного наполнителя

Большим спросом пользуется разновидность фибробетона, созданного с использованием стальной проволоки. Из такого материала производят шпалы, фундаменты, настилы мостов и берегозащитные полосы, а также современные дорожные покрытия, опоры мостов и дуги тоннелей. Иными словами, везде, где необходимо обеспечить высокую прочность при больших нагрузках. Фибробетон обладает повышенной влагостойкостью, используется в сооружении платин, взлётно-посадочных полос, водоотводных каналов и шахт.

Фибробетон применяется и в качестве декоративного материала для оформления фасадов, кровель (с использованием стекловолокна), заборов, скамеек, урн и других конструкции, которые требуют высокой прочности.

Фибробетон с добавлением асбестового волокна считается особо стойким к воздействию химических веществ, а также перепадов температур

Фибробетон с добавлением асбестового волокна считается особо стойким к воздействию химических веществ, а также перепадов температур

Ещё более интересный материал – полимерный фибробетон. В его составе сложные полипропилены. Благодаря особым соединениям, такие материалы обладают особой прочностью и намного легче классических конструкций из бетона.

В чем преимущество полов из фибропенобетона?

Так чем так хороши новомодные полы из фибропенобетона? Смотрите сами:

- Пористая структура. А это – замечательная звуко- и теплоизоляция, что как раз и ценно больше всего для полов.

- Идеально ровная поверхность. В фибропенобетоне, благодаря наличию волокнистого армирования, нет комков, а после полноценной усадки полы получаются идеально ровными.

- Легкая укладка, даже руками профессионалов.

В силу особой текучести этого материала им можно заполнить любые пустотные пространства, даже в самых труднодоступных местах – подоконниках, трубах. Для такого пола не нужен виброуплотнитель, т.к. усадки как таковой почти и нет. И больше всего ценен фибропенобетон своими характеристиками по распределению нагрузки.

Также полы из фибропенобетона обладает высокой противопожарной устойчивостью. Даже при воздействии паяльной лампой такая стяжка не расщепится и не взорвется, как это способен сделать тяжелый бетон. Кроме того, не так давно в Австралии провели интересный эксперимент: стену из пенобетона толщиной всего 15 см подвергли нагреву до 12000°С, но даже через целых 5 часов испытания та едва достигла 460°С. И то материал не стал выделять никаких вредных веществ при нагреве, а ведь обычные бетонные сооружение мы вынуждены ради утепления закрывать базальтовой ватой и пластмассой, что буквально смертельно при начинающемся пожаре.

Даже в сильные морозы и в неотапливаемом помещении поверхность такого пола будет иметь 2-5°С – все благодаря коэффициенту теплопроводности бетона, который в 2,5 раза меньше, чем у обычной стяжки из бетона. А чем ниже этот показатель – тем теплее будет пол.

По сути, стяжка из фибропенобетона по своим свойствам схожа с легким и прочным искусственным камнем.

Армопояс под плитами или балками перекрытия

Уложенная на пористый бетон плита со временем продавит этот материал ввиду его малой прочности. Чтобы этого не случилось, поверх стен нужно соорудить армопояс — железобетонный контур из обычного бетона. Армирующий пояс выполняет несколько функций:

- воспринимает сосредоточенную нагрузку от плит или балок перекрытия;

- распределяет эту нагрузку на все сечение кладки из пенобетона, в результате чего удельное давление на нее снижается;

- служит средством для выравнивания верхней грани стены.

В высоту армопояс должен иметь порядка 200 мм. Формируется он так же, как любая железобетонная конструкция: устанавливается деревянная опалубка, в нее — арматурный каркас с верхним и нижним поясами рабочей арматуры, затем внутреннее пространство опалубки заполняется бетоном

Время созревания бетона составляет 29 дней, при этом важно избежать его пересыхания: конструкцию держат под полиэтиленовой пленкой и периодически поливают водой. По прошествии указанного срока армопояс можно считать пригодным для укладки плит

На этом армирование кладки из пеноблоков можно считать завершенным.

Монтаж панелей

В настоящее время стеклофибробетон для отделки фасада используется всё чаще. Высокая популярность данного материала отчасти обусловлена простотой монтажа изделий. Панели монтируются по системе навесных конструкций, для чего устраивается каркас из алюминиевых или стальных оцинкованных направляющих.

На фото система навесного фасада монтируется из СФБ панелей с декоративными элементами

Вентилируемые фасады из фибробетона предполагают наличие воздушной камеры между материалом изоляции и фасадной отделкой. Благодаря постоянной циркуляции воздуха, внутри этой камеры регулируется температура, не давая возможности сместить точки росы вглубь основной стены, препятствуя промерзанию.

Фибробетонный фасад может быть смонтирован несколькими вариантами, выбор которого зависит от технического устройства системы направляющих. Закрепить панели СФБ на вентилируемой подсистеме, можно видимым или скрытым способом.

Видимое устройство панелей

Видимое крепление может быть реализовано при помощи заклепок или винтами.

Мы кратко опишем оба способа:

- Монтаж с заклепками происходит на систему направляющих и обеспечивает надежность и длительный срок отделки. Система подразумевает наличие специальных монтажных скоб и вертикальных профилей. Устройство панелей производится на фиксированные и подвижные (плавающие) точки, что позволяет избежать разрушения материала при расширении в результате температурных перепадов. Чаще всего монтажные заклепки окрашиваются в основной цвет фасада, и практически незаметны.

Заклепки для монтажа, обычно окрашивают в основной цвет фасада

- Видимое крепление с использование болтов предполагает сквозное сверление панели. Через отверстия плиты крепятся к направляющим профилям. Основными преимуществами такого монтажа являются максимальная простота и минимальное количество необходимых системных элементов. Это делает такой способ устройства наименее затратным с материальной стороны.

При сквозном монтаже панелей следует использовать болты из нержавеющего металла

Монтаж скрытым способом

Эстетическая привлекательность такого способа устройства сделала его наиболее популярным. Для того, чтобы на внешней стороне фасада можно было имитировать каменную кладку или деревянную отделку, панели следует монтировать при помощи анкерных пластин.

Данные элементы крепятся саморезами к тыльной стороне плиты, а затем «подвешиваются» на направляющие.

Фибробетон для фасада: при скрытом монтаже плиты СФБ имеют аккуратный внешний вид

Отсутствие внешних повреждений на плитах не только выигрышно сказывается на внешнем облике здания, но и положительно влияет на сохранность и срок службы всей системы. Ознакомиться с технологией скрытого монтажа можно, посмотрев видео в этой статье.

Особенности угловых соединений

Любое здание имеет углы, и если устройство панелей на прямые поверхности не вызывает вопросов, то при угловой стыковке они довольно часто возникают.

Разработаны различные способы такого соединения:

- Внешний угловой стык может быть выполнен внахлест или методом запиливания панели под углом в 45. При этом внутренняя часть углового стыка должна быть усилена металлическим уголком.

- Другой способ формирования угла предполагает использование квадратного профиля, который монтируется к стене в район стыка, а к нему под прямым углом присоединяются панели.

Для того, чтобы здание имело аккуратный вид, необходимо основательно подойти к устройству угловых стыков

Что даёт армирование пеноблоков

- Устойчивость к растяжению на изгибе — на 25% выше.

- Ударостойкость — в 9 раз выше.

- Увеличение плотности как отношения массы к объёму — до 1 200.

- Теплоизоляционные качества — на 30% выше.

- Блокировка капилляров снижает водопроницаемость.

- Увеличивается огнестойкость, допуская разрушения объекта из армированных блоков только через 14 часов.

- Увеличивается морозостойкость — в 1,5 раза (до 100 циклов).

- Увеличиваются показатели шумоизоляции.

- Повышенная прочность к локальным нагрузкам расширяет сферы применения фибропеноблоков, включая многоэтажное строительство.

- Повышенная прочность блоков позволяет уменьшить их габариты и, тем самым, удешевить транспортировку (в 1 куб.метре 28 блоков или 56 полублоков).

Рекомендации по применению

- Производя работы своими руками, стоит помнить, что данные блоки имеют определенную впитываемость, и поэтому раствор делают слегка жидким.

- Стоит помнить, что каждый производитель этих материалов имеет свою систему стандартов, которая не всегда совпадает с популярными габаритами. Поэтому заказывая блоки необходимо заранее узнать про их размер.

- Не следует оставлять готовые изделия из такого материала без соответствующей отделки. Она не только украсит внешний вид, но и послужит дополнительной защитой.

Довольно часто межэтажные перекрытия заливаются цементным раствором с содержанием фибры и пенообразователя, получая при этом монолитную плиту с отменными характеристиками

Особенности выбора материалов

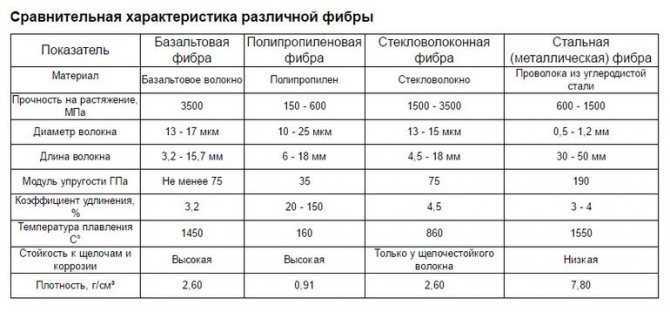

При выборе фибробетона (или волокна для его самостоятельного приготовления) необходимо четко определить, какие именно требования выдвигаются к материалу. Например, стальная фибра обладает максимальным модулем упругости и высокими прочностными характеристиками, но при этом имеет большую плотность и низкую устойчивость к коррозии. Для базальтовой характерна максимальная прочность на растяжение и высокая стойкость к химическим соединениям.

Наибольшие проблемы могут возникнуть при выборе фибры из искусственных материалов. Например, используемое стекловолокно разных марок может очень сильно отличаться по своим характеристикам. Поэтому нужно обязательно убедиться, что выбранная фибра является стойкой к щелочам.

В этом аспекте качество базальтовой фибры практически не зависит от производителя

Но и здесь нужно обращать внимание на два параметра: линейные размеры волокон и вид используемого для повышения адгезии замасливателя

Еще больший разброс параметров характерен для стальной фибры. При ее выборе следует учитывать и вид материала (проволочная, волновая, фрезерованная), и его размеры, и состав. Например, можно использовать более качественную фибру из легированной стали, но это заметно повысит ее стоимость.

Технология производства фибробетона

Производство фибробетона несложное, его можно замешивать при помощи простой бетономешалки. Фибробетон готовится непосредственно перед применением, сначала армирующий наполнитель смешивают с песком, затем добавляют цемент, после чего – воду и пластификатор.

Для производства фибробетона рекомендуется использовать бетон в качестве бетонной матрицы (основы) класса В20-В60 с плотностью от 1800 до 2500 кг/мСП, марка цемента – от М400 без добавочного портландцемента. Количество фибры в бетонной смеси – от 5 до 25%, оптимальным считается соотношение фибры к бетону 1 к 4, определяются пропорции исходя из сферы применения.

Чем утеплить стены, выбор подходящего теплоизолятора

Пеноблоки – материал, который обладает не самой высокой несущей способностью. Поэтому, когда встает задача, чем утеплить пенобетонные стены домов, мастера отдают предпочтение легким материалам: минеральная вата, пенопласт или плиты из вспененного полистирола.

Применение пенопласта

Это самая дешевая разновидность теплоизоляции для стен. Обладает ячеистой структурой, в которой всего 2% полистирола, остальное – воздух. Отсюда и неплохие теплоизоляционные свойства.

Производители предлагают плиты толщиною 20-100 мм размерами от 500х500 мм до 1000х2000 мм. При этом плотность утеплителя варьируется от 15 до 50 кг/м³. И чем плотнее материал, тем меньшей толщины его нужно использовать для утепления стен. Но плотный вид стоит больше. Поэтому в теплоизоляции именно стен применяют пенопласт плотностью или 25, или 35 кг/м³.

Технология установки плит пенопласта на стену проста. Материал «сажают» на клеевой состав: цементный или гипсовый. Первый предпочтительнее. Для этого поверхность стены очищают и обрабатывают грунтовкой, а по плите проходят игольчатым валиком, чтобы сделать плоскость немного шероховатой. Для увеличения эффективности крепежа дополнительно применяют грибовидные саморезы из пластмассы. У них широкая шляпка, поэтому крепежное изделие вкручивают между укладываемыми плитами утеплителя.

После утепления фасад здания можно отделывать. На пенопласт можно наносить даже штукатурку с предварительной укладкой штукатурной сетки.

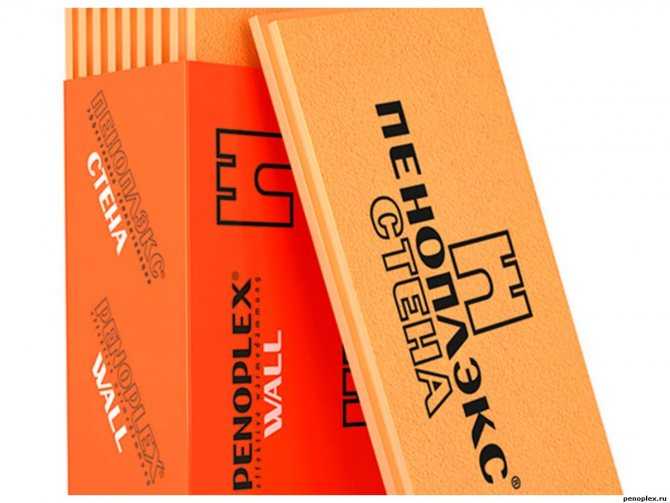

Утепление пеноплексом

Пеноплекс – торговая марка, под которой скрывается разновидность пенополистирольной плиты высокой плотности. Со временем название стало нарицательным. Утепление пеноблока именно этим материалом сегодня считается эффективным способом. Для этого используется модель под названием «Пеноплекс-Стена», в которую в процессе производства добавляются антипирены.

Материал обладает высокой прочностью и влагостойкостью, поэтому хорошо выдерживает влагу штукатурных растворов. Пеноплекс – это плиты с замковым соединением между собой. То есть на закрываемой плоскости после монтажа не найти зазоров и щелей.

Способов крепления два:

- на клей и грибовидные саморезы;

- каркасная технология.

Использование минеральной ваты

Это традиционный утеплитель, используемый в строительстве давно. Изготавливается он из горных каменных пород или металлургических шлаков путем разогрева до высоких температур и скручивания полученной массы в нити. Последние в вате располагаются в хаотичном порядке, отсюда высокие теплоизоляционные характеристики и прочность на разрыв.

К утеплению дома из пеноблоков снаружи минватой надо подходить с позиции применения каркасной технологии монтажа, в которой обрешетка будет выполнять функции несущей конструкции для последующей облицовки. И хотя существует способ отделки поверхности минеральной ваты штукатуркой с установкой сетки, применяют ее редко. Но в обоих вариантах обязательно используются грибовидные саморезы.

Как производят?

Приступая к производству, необходимо определить требуемую плотность блоков и рассчитать объем материалов. Этапы изготовления:

Начальный этап работы — закладка сухих компонентов в бетономешалку.

- В бетономешалку закладывается сухая смесь портландцемента и кварцевого песка, смешивается.

- Одновременно в пеногенераторе готовится необходимое количество пены из воды и органических или минеральных непообразователей.

- К смеси добавляется вода и при помощи насоса пеногенератора — пена.

- Вводится фиброволокно. Смесь тщательно перемешивается в течение 16 минут для равномерного распределения компонентов.

- При помощи шланга материал заливается в формы при производстве блоков или установленную опалубку — монолитный.

- Оставляется до полного затвердения.

Технология производства

Технология изготовления фибробетона сходна с той, что используют для производства арболита или любого другого вида деревобетонов. Сначала древесную шерсть замачивают в водном растворе реагентов, расщепляющих свободный сахар и заполняющих поры. Чаще всего в качестве таких реагентов используют:

- гашеную известь;

- жидкое стекло;

- сернокислый алюминий;

- хлористый кальций.

Когда шерсть будет готова, ее смешивают с цементом и, при необходимости, с песком, добавляя туда требуемое количество воды. Для увеличения прочности готового состава в него нередко добавляют известь и глину.

Для увеличения теплоизоляционных свойств в бетон добавляют воздухововлекающие средства, а для увеличения подвижности и прочности готового материала — суперпластификаторы.

При необходимости добавляют и другие компоненты, меняющие свойства бетона в нужную сторону.

Если производство фибробетона расположено далеко от места его применения, то в него добавляют замедлители твердения, в качестве которых можно использовать обычную молочную сыворотку.

Однако для того, чтобы замедлитель твердения продлил время жизни бетона на необходимый срок и не навредил его прочности, сначала проводят химический анализ цемента.

Если фибробетон приходится применять зимой, то в него добавляют морозостойкие присадки, например, поваренную соль, которая снижает температуру замерзания воды. Однако для правильного подбора морозостойких присадок также необходимо точно определить состав цемента.

Особенности выбора материалов

При выборе фибробетона (или волокна для его самостоятельного приготовления) необходимо четко определить, какие именно требования выдвигаются к материалу. Например, стальная фибра обладает максимальным модулем упругости и высокими прочностными характеристиками, но при этом имеет большую плотность и низкую устойчивость к коррозии. Для базальтовой характерна максимальная прочность на растяжение и высокая стойкость к химическим соединениям.

Наибольшие проблемы могут возникнуть при выборе фибры из искусственных материалов. Например, используемое стекловолокно разных марок может очень сильно отличаться по своим характеристикам. Поэтому нужно обязательно убедиться, что выбранная фибра является стойкой к щелочам.

В этом аспекте качество базальтовой фибры практически не зависит от производителя

Но и здесь нужно обращать внимание на два параметра: линейные размеры волокон и вид используемого для повышения адгезии замасливателя

Еще больший разброс параметров характерен для стальной фибры. При ее выборе следует учитывать и вид материала (проволочная, волновая, фрезерованная), и его размеры, и состав. Например, можно использовать более качественную фибру из легированной стали, но это заметно повысит ее стоимость.